摘要:以保水率和蒸煮損失率為評(píng)價(jià)指標(biāo),分別采用正交試驗(yàn)和響應(yīng)面分析法優(yōu)化低磷保水劑配比和真空滾揉—超高壓制備調(diào)理雞胸肉工藝條件,并對(duì)處理后的調(diào)理雞胸肉的質(zhì)構(gòu)指標(biāo)進(jìn)行測定。研究結(jié)果表明,最佳低磷保水劑配比為焦磷酸鈉0.2%、淀粉7.0%、碳酸氫鈉1.5%,最佳真空滾揉—超高壓制備工藝條件為真空滾揉時(shí)間31min、超高壓處理時(shí)間10min、壓力190MPa,經(jīng)處理后調(diào)理雞胸肉的平均保水率為13.69%,并且具有較好的質(zhì)構(gòu)品質(zhì)。通過復(fù)合低磷保水劑及真空滾揉結(jié)合超高壓技術(shù)能夠改善調(diào)理雞胸肉制品保水性和品質(zhì)。

關(guān)鍵詞:調(diào)理雞胸肉;低磷保水劑;真空滾揉;超高壓;保水率

調(diào)理雞胸肉是一類以雞胸肉為原料,經(jīng)適當(dāng)加工、包裝,可直接食用或食用前簡單加工的新型、營養(yǎng)、快捷的加工類食品。調(diào)理雞胸肉類加工制品可改善冷凍雞胸肉的加工品質(zhì),提高肉的保水性、嫩度,改善肉品色澤,增強(qiáng)肉品風(fēng)味。保水率和蒸煮損失率是調(diào)理肉制品的重要品質(zhì)評(píng)價(jià)指標(biāo),與肉品多汁口感、嫩度、出品率等密切相關(guān)。磷酸鹽是目前最常用的提高肉制品保水性、降低蒸煮損失率的方法,但在肉制品中過多使用磷酸鹽會(huì)產(chǎn)生不良色澤和風(fēng)味,使肉質(zhì)粗糙,且對(duì)人體健康也有一定的危害。針對(duì)上述問題,低磷保水劑和無磷保水劑逐漸被應(yīng)用到肉制品中,常用的磷酸鹽替代物有:淀粉、碳酸氫鈉、海藻糖、檸檬酸鈉、食鹽、殼聚糖等。但李玉輝等分析了全磷、低磷和無磷保水劑對(duì)雞胸肉保水率的影響,發(fā)現(xiàn)低磷和無磷保水劑在較低添加量時(shí)的保水率低于全磷保水劑,且磷酸鹽含量越少,其他保水劑使用劑量越大。因此,需尋求其他方法來降低肉制品磷酸鹽含量的同時(shí),提高保水性,并改善肉制品品質(zhì)。

真空滾揉是調(diào)理肉制品加工中最常用的方法,通過機(jī)械作用對(duì)肉進(jìn)行翻滾、摔打,從而縮短腌制時(shí)間,降低蒸煮損失率,提高保水率、食品品質(zhì)和感官品質(zhì)等。超高壓技術(shù)因能夠有效克服傳統(tǒng)的熱加工方式處理食品所帶來的缺陷已被廣泛應(yīng)用于食品加工業(yè)。在肉制品加工過程中超高壓處理的運(yùn)用可以增強(qiáng)肉制品的凝結(jié)力和保水能力。目前,尚未見關(guān)于采用真空滾揉和超高壓結(jié)合技術(shù)來改善調(diào)理雞胸肉制品保水性和品質(zhì)的研究報(bào)道。試驗(yàn)擬以保水率為主要評(píng)價(jià)指標(biāo),綜合考慮蒸煮損失率,探討該組合方法對(duì)調(diào)理雞胸肉品質(zhì)的影響,并運(yùn)用正交試驗(yàn)和響應(yīng)面法優(yōu)化工藝條件,以期為調(diào)理雞胸肉制品在生產(chǎn)、加工行業(yè)中的應(yīng)用提供理論和技術(shù)參考。

1 材料與方法

1.1 材料與試劑

雞胸肉(冷凍):福建永輝超市,于-18℃保存;食鹽;玉米淀粉、碳酸氫鈉;焦磷酸鈉;亞硝酸鈉、抗壞血酸、五香粉、料酒、姜粉、白胡椒粉、大豆油、大豆分離蛋白、卡拉膠:食品級(jí)。

1.2 儀器與設(shè)備

超高壓設(shè)備:HPP600MPa/5L型;試驗(yàn)室用真空滾揉機(jī):GR30;真空包裝機(jī):DZQ400型。

1.3 試驗(yàn)方法

1.3.1 工藝流程

肉預(yù)處理→真空滾揉腌制→真空包裝→超高壓處理→冷藏

1.3.2 雞胸肉預(yù)處理及樣品處理 將冷凍雞胸肉置于4℃冰箱解凍12h,洗凈,去除表面脂肪和結(jié)締組織,并修整為5cm×10cm×2cm長條,4℃保存?zhèn)溆?。真空滾揉腌制前需要將腌制液充分混勻,真空滾揉過程中壓力保持0.06MPa,試驗(yàn)中所有處理過的樣品均在4℃冰箱中冷藏。

1.3.3 低磷保水劑配比優(yōu)化的單因素試驗(yàn)及正交試驗(yàn)設(shè)計(jì)

?。?)焦磷酸鈉添加量:將預(yù)處理后的雞胸肉稱重,與腌制液(食鹽1.5%、冰水20%、淀粉5.0%、碳酸氫鈉為1.2%,均以肉計(jì))一同放入滾揉機(jī)真空滾揉腌制30min,壓力0.06MPa,考察腌制液中焦磷酸鈉(0.05%,0.10%,0.15%,0.20%,0.25%,0.30%)添加量對(duì)經(jīng)滾揉處理后的調(diào)理雞胸肉保水率和蒸煮損失率的影響。

(2)淀粉添加量:將預(yù)處理后的雞胸肉稱重,與腌制液(食鹽1.5%、冰水20%、焦磷酸鈉0.20%、碳酸氫鈉為1.2%,均以肉計(jì))一同放入滾揉機(jī)真空滾揉腌制30min,壓力0.06MPa,考察腌制液中淀粉(1.0%,3.0%,5.0%,7.0%,9.0%)添加量對(duì)經(jīng)滾揉處理后的調(diào)理雞胸肉保水率和蒸煮損失率的影響。

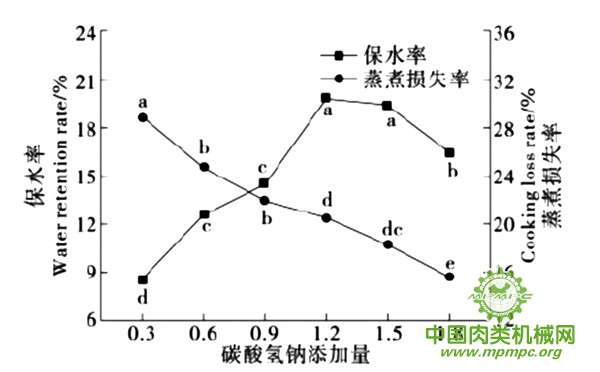

?。?)碳酸氫鈉添加量:將預(yù)處理后的雞胸肉稱重,與腌制液(食鹽1.5%、冰水20%、焦磷酸鈉0.20%、淀粉5.0%,均以肉計(jì))一同放入滾揉機(jī)真空滾揉腌制30min,壓力0.06MPa,考察腌制液中碳酸氫鈉(0.3%,0.6%,0.9%,1.2%,1.5%,1.8%)添加量對(duì)經(jīng)滾揉處理后的調(diào)理雞胸肉保水率和蒸煮損失率的影響。

?。?)正交試驗(yàn)優(yōu)化:根據(jù)單因素試驗(yàn)結(jié)果,以保水率及蒸煮損失率為指標(biāo),進(jìn)行L9(33)正交試驗(yàn)。

1.3.4 真空滾揉—超高壓處理工藝優(yōu)化

?。?)腌制液配比:焦磷酸鈉0.2%、淀粉0.7%、碳酸氫鈉1.5%、亞硝酸鈉0.02%、抗壞血酸0.05%、冰水20%、五香粉0.5%、食鹽1.5%、料酒2.0%、姜粉0.2%、白胡椒粉0.2%、大豆油2.5%、大豆分離蛋白1.0%、卡拉膠0.9%,均以肉重計(jì)。

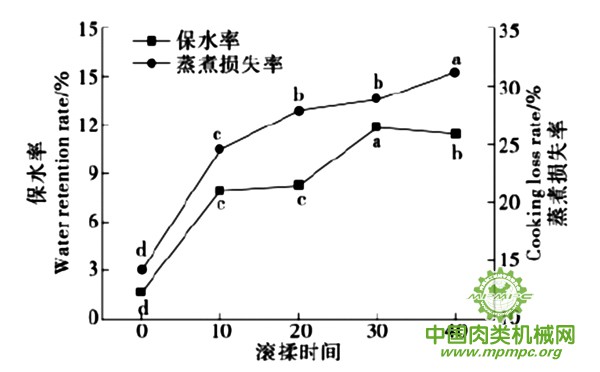

?。?)真空滾揉時(shí)間:將預(yù)處理后的雞胸肉稱重,與腌制液一同真空滾揉腌制,壓力為0.06MPa。滾揉完成后將雞胸肉真空包裝,然后進(jìn)行超高壓處理,處理時(shí)間10min,處理壓力100MPa。考察真空滾揉時(shí)間(0,10,20,30,40,50min)對(duì)調(diào)理雞胸肉保水率和蒸煮損失率的影響。

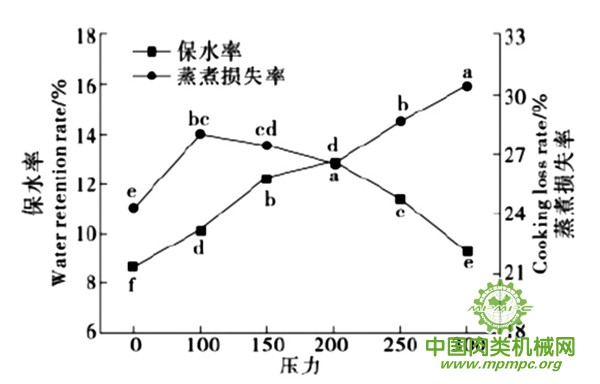

(3)超高壓處理壓力:將預(yù)處理后的雞胸肉稱重,與腌制液一同真空滾揉腌制30min,壓力為0.06MPa。滾揉完成后將雞胸肉真空包裝,然后進(jìn)行超高壓處理10min??疾焯幚韷毫Γ?0,100,150,200,250,300,400,500MPa)對(duì)調(diào)理雞胸肉保水率和蒸煮損失率的影響。

?。?)超高壓處理時(shí)間:將預(yù)處理后的雞胸肉稱重,與腌制液一同真空滾揉腌制30min,壓力為0.06MPa。滾揉完成后將雞胸肉真空包裝,然后進(jìn)行超高壓處理,處理壓力100MPa??疾旄邏禾幚頃r(shí)間(0,5,10,15,20,25min)對(duì)調(diào)理雞胸肉保水率和蒸煮損失率的影響。

?。?)響應(yīng)面試驗(yàn)優(yōu)化:在單因素試驗(yàn)結(jié)果的基礎(chǔ)上,采用響應(yīng)面分析法中的Box-Behnken試驗(yàn)優(yōu)化制備調(diào)理雞胸肉的真空滾揉—超高壓處理工藝參數(shù)。

1.3.5 保水率測定 參照文獻(xiàn)。

1.3.6 蒸煮損失率測定 將保水率測定后的雞胸肉分裝于真空袋,封口。煮制10min(沸水),冷卻后再濾干稱重,按式(1)計(jì)算蒸煮損失率。

式中:A——蒸煮損失率,%

m1——雞胸肉測定保水率后的重量,g;

m2——雞胸肉冷卻后用濾干后的重量,g。

1.3.7 質(zhì)構(gòu)測定 將最佳工藝肉樣切成1.5cm×1.5cm×1.5cm方塊狀。質(zhì)構(gòu)測定參照張立彥等的方法并適當(dāng)修改。參數(shù)條件為:TPA模式,探頭型號(hào)為P/36R,壓縮比40%,測前速度2.00mm/s,測中速度1.00mm/s,測后速度5.00mm/s,兩次下壓間隔時(shí)間為5.0s,觸發(fā)力Auto—5g,數(shù)據(jù)獲取速率200s-1。選用硬度、凝聚性、彈性、咀嚼性、回復(fù)性、膠黏性等參數(shù)評(píng)價(jià)不同壓力處理后雞胸肉樣品的質(zhì)構(gòu)特性。每個(gè)樣品進(jìn)行6次重復(fù),試驗(yàn)結(jié)果取其平均值。

1.4 數(shù)據(jù)處理

采用DPS 7.05(多重比較用Fisher LSD法)和origin2018對(duì)測定指標(biāo)進(jìn)行數(shù)據(jù)處理,Design-Expert 8.0軟件進(jìn)行響應(yīng)面分析,以不同小寫字母表示差異顯著(P<0.05)。所有試驗(yàn)進(jìn)行3次平行。

2 結(jié)果與分析

2.1 低磷保水劑配比優(yōu)化

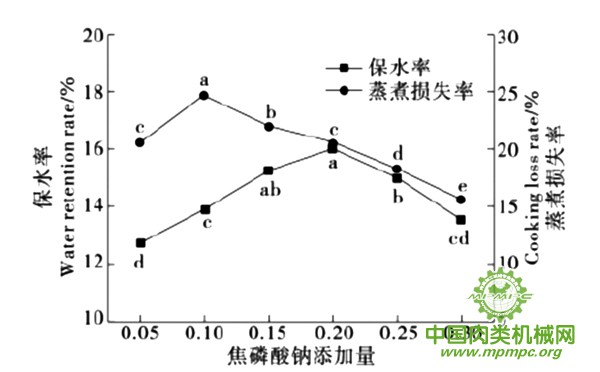

2.1.1 焦磷酸鈉添加量的確定 由圖1可知,隨著焦磷酸鈉添加量的增加,雞胸肉保水率和蒸煮損失率先上升后下降;當(dāng)焦磷酸鈉添加量為0.20%時(shí),雞胸肉保水率最高;當(dāng)焦磷酸鈉添加量為0.10%時(shí),雞胸肉蒸煮損失率最高。試驗(yàn)中雞胸肉保水率的變化趨勢(shì)與孟宇竹等研究結(jié)果類似。蒸煮損失率的下降可能是焦磷酸鈉的使用可以改善調(diào)理雞胸肉蛋白質(zhì)與水的結(jié)合能力。綜上,焦磷酸鈉的添加量為0.20%較宜。

圖1 焦磷酸鈉添加量對(duì)雞胸肉保水率和蒸煮損失率的影響

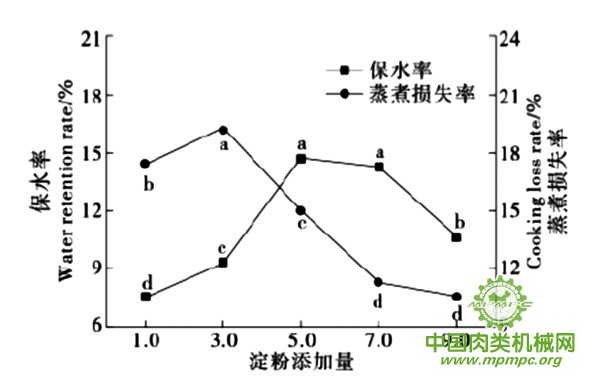

2.1.2 淀粉添加量的確定 由圖2可知,隨著淀粉添加量的增加,雞胸肉保水率和蒸煮損失率先上升后下降;當(dāng)?shù)矸厶砑恿繛?.0%時(shí),雞胸肉保水率最高;當(dāng)?shù)矸厶砑恿繛?.0%時(shí),雞胸肉蒸煮損失率最高;當(dāng)?shù)矸厶砑恿坑?.0%增加到7.0%時(shí),保水率下降無顯著性差異,蒸煮損失率下降顯著。淀粉的流動(dòng)性較差,過量加入可能會(huì)影響顆粒的流動(dòng)性,造成保水率降低,因此當(dāng)?shù)矸厶砑恿砍^5.0%后保水率下降。綜上,淀粉的較適添加量為7.0%。

圖2 淀粉添加量對(duì)雞胸肉保水率和蒸煮損失率的影響

2.1.3 碳酸氫鈉添加量的確定 由圖3可知,隨著碳酸氫鈉添加量的增加,雞胸肉的保水率隨碳酸氫鈉添加量的增加先上升后下降,雞胸肉的蒸煮損失率逐漸降低;當(dāng)碳酸氫鈉添加量為1.2%時(shí),雞胸肉保水率最高;當(dāng)碳酸氫鈉添加量為0.3%時(shí),雞胸肉蒸煮損失率最高。綜上,碳酸氫鈉的較適添加量為1.2%。

圖3 碳酸氫鈉添加量對(duì)雞胸肉保水率和蒸煮損失率的影響

2.1.4 低磷保水劑配比優(yōu)化 根據(jù)單因素試驗(yàn)結(jié)果,確定焦磷酸鈉、淀粉、碳酸氫鈉的添加量見表1。正交試驗(yàn)設(shè)計(jì)及結(jié)果見表2。

表1 正交試驗(yàn)因素水平

| 水平 | A焦磷酸鈉 | B淀粉 | C碳酸氫鈉 |

| 1 | 0.15 | 5.0 | 0.9 |

| 2 | 0.20 | 7.0 | 1.2 |

| 3

|

0.25

|

9.0

|

1.5

|

表2 正交試驗(yàn)設(shè)計(jì)及結(jié)果

| 試驗(yàn)號(hào) | A | B | C | 保水率/% | 蒸煮損失率/% |

| 1 | 1 | 1 | 1 | 18.33 | 9.48 |

| 2 | 1 | 2 | 2 | 22.81 | 5.20 |

| 3 | 1 | 3 | 3 | 21.31 | 8.26 |

| 4 | 2 | 1 | 2 | 19.46 | 17.33 |

| 5 | 2 | 2 | 3 | 24.86 | 11.15 |

| 6 | 2 | 3 | 1 | 19.31 | 11.04 |

| 7 | 3 | 1 | 3 | 16.79 | 16.60 |

| 8 | 3 | 2 | 1 | 19.89 | 5.94 |

| 9 | 3 | 3 | 2 | 17.06 | 10.48 |

| K1 | 20.81 | 18.20 | 19.18 | ||

| K2 | 21.08 | 22.39 | 19.78 | ||

| K3 | 17.92 | 19.22 | 20.86 | ||

| 極差R | 3.16 | 4.19 | 1.68 |

由表2可知,最優(yōu)水平為A2B2C3,即焦磷酸鈉0.20%、淀粉7.0%、碳酸氫鈉1.5%。此條件下的保水率為(24.46±0.70)%,蒸煮損失率為(11.15±0.49)%。恰為表2中保水率最高的試驗(yàn)組,因此選擇低磷保水劑最優(yōu)配方為焦磷酸鈉0.20%、淀粉7.0%、碳酸氫鈉1.5%。

2.2 真空滾揉—超高壓處理工藝優(yōu)化

圖4 真空滾揉腌制時(shí)間對(duì)雞胸肉保水率和蒸煮損失率的影響

2.2.1 真空滾揉時(shí)間 由圖4可知,真空滾揉時(shí)間逐漸增加到30min,雞胸肉保水率呈上升趨勢(shì),然后顯著下降(P<0.05)。真空滾揉后(10min)與對(duì)照組(0min)相比,保水率顯著增加(P<0.05)。雞胸肉蒸煮損失率隨真空滾揉時(shí)間的增加而上升。真空滾揉時(shí)間10min與對(duì)照組相比,蒸煮損失率顯著增加(P<0.05)。綜合保水率及蒸煮損失率,選擇真空滾揉時(shí)間30min較為適宜。

2.2.2 超高壓壓力 由圖5可知,超高壓處理能夠提高調(diào)理雞胸肉的保水率(P<0.05),壓力為200MPa時(shí)保水率達(dá)最大值,與對(duì)照組相比保水率增加了4.27%。冷雪嬌等研究表明,超高壓處理(150MPa)20min能夠顯著改善雞胸肉的持水性。Lakshmanan等研究得出了相似的結(jié)論,在壓力150MPa下對(duì)鮭魚進(jìn)行處理能顯著提高其保水性。過高的壓力處理對(duì)肉制品中已經(jīng)形成的凝膠網(wǎng)絡(luò)結(jié)構(gòu)有破壞作用,導(dǎo)致水分從原來的網(wǎng)絡(luò)結(jié)構(gòu)中析出,表現(xiàn)出蒸煮損失率的增加。綜合保水率及蒸煮損失率,選擇壓力為200MPa。

2.2.3 超高壓時(shí)間 由圖6可知,隨著超高壓處理時(shí)間的延長,雞胸肉保水率先上升后下降,蒸煮損失率呈上升趨勢(shì);當(dāng)超高壓處理時(shí)間為10min時(shí),保水率達(dá)最佳,此時(shí)蒸煮損失率較低。綜合保水率及蒸煮損失率,選擇超高壓時(shí)間10min為宜。

圖5 超高壓壓力對(duì)雞胸肉保水率和蒸煮損失率的影響

圖6 超高壓時(shí)間對(duì)雞胸肉保水率和蒸煮損失率的影響

2.2.4 響應(yīng)面優(yōu)化 根據(jù)單因素試驗(yàn)結(jié)果,確定真空滾揉時(shí)間、超高壓時(shí)間及壓力的各項(xiàng)參數(shù)水平(見表3)。通過響應(yīng)面試驗(yàn)設(shè)計(jì)對(duì)真空滾揉—超高壓制備工藝條件進(jìn)行優(yōu)化,試驗(yàn)方案及結(jié)果見表4。

(1)回歸方程的建立及顯著性檢驗(yàn):利用Design-Expert 8.0軟件對(duì)數(shù)據(jù)進(jìn)行回歸分析,所得回歸方程:

Y=13.69+0.32A-0.71B-0.21C-0.47AB+0.86AC+1.48BC-1.59A2-2.54B2-2.73C2。 (2)

保水率回歸模型極顯著(P<0.001)。由方差分析結(jié)果(表5)可知,在試驗(yàn)范圍內(nèi)各因素對(duì)保水性影響的排序?yàn)椋撼邏簤毫Γ菊婵諠L揉時(shí)間>超高壓處理時(shí)間。該擬合模型的R2為0.9957,校正系數(shù)為0.9902,二者均大于0.9,失擬項(xiàng)P=0.3089>0.05,說明該模型擬合程度較好,試驗(yàn)誤差小,能夠使用該模型分析并預(yù)測真空滾揉—超高壓制備工藝對(duì)雞胸肉保水性變化的情況。

表3 因素水平編碼

| 水平 | A真空滾揉時(shí)間/min | B壓力/MPa | C超高壓時(shí)間/min |

| 1 | 20 | 100 | 5 |

| 2 | 30 | 200 | 10 |

| 3 | 40 | 300 | 15 |

表4 響應(yīng)面試驗(yàn)方案及結(jié)果

| 試驗(yàn)號(hào) | A | B | C | 保水率/% |

| 1 | 0 | -1 | -1 | 10.85 |

| 2 | 0 | 0 | 0 | 13.75 |

| 3 | -1 | 0 | -1 | 10.30 |

| 4 | 0 | 0 | 0 | 13.85 |

| 5 | 0 | 1 | 1 | 8.94 |

| 6 | 1 | 1 | 0 | 8.91 |

| 7 | 1 | 0 | -1 | 8.98 |

| 8 | -1 | -1 | 0 | 9.25 |

| 9 | -1 | 0 | 1 | 8.03 |

| 10 | -1 | 1 | 0 | 8.96 |

| 11 | 1 | 0 | 1 | 10.14 |

| 12 | 0 | 1 | -1 | 6.28 |

| 13 | 1 | -1 | 0 | 11.09 |

| 14 | 0 | 0 | 0 | 13.67 |

| 15 | 0 | 0 | 0 | 13.33 |

| 16 | 0 | -1 | 1 | 7.59 |

| 17 | 0 | 0 | 0 | 13.84 |

表5 二次回歸模型的方差分析

| 方差來源 | 平方和 | 自由度 | 均方 | F值 | P值 | 顯著性 |

| 模型 | 94.78 | 9 | 10.53 | 180.02 | <0.0001 | *** |

| A | 0.83 | 1 | 0.83 | 14.22 | 0.0070 | ** |

| B | 4.05 | 1 | 4.05 | 69.18 | <0.0001 | *** |

| C | 0.37 | 1 | 0.37 | 6.25 | 0.0410 | * |

| AB | 0.89 | 1 | 0.89 | 15.27 | 0.0058 | ** |

| AC | 2.94 | 1 | 2.94 | 50.28 | 0.0002 | ** |

| BC | 8.76 | 1 | 8.76 | 149.77 | <0.0001 | *** |

| A2 | 10.70 | 1 | 10.70 | 182.87 | <0.0001 | *** |

| B2 | 27.20 | 1 | 27.20 | 464.90 | <0.0001 | *** |

| C2 | 31.42 | 1 | 31.42 | 537.00 | <0.0001 | |

| 殘差 | 0.41 | 7 | 0.06 | |||

| 失擬項(xiàng) | 0.23 | 3 | 0.08 | 1.67 | 0.3089 | |

| 純誤差 | 0.18 | 4 | 0.05 | |||

| 總和 | 95.19 | 16 |

?、k R2=0.9957;R2Adj=0.9902;***表示差異極顯著(P<0.001);**表示差異非常顯著(P<0.01);*表示差異顯著(P<0.05)

?。?)響應(yīng)面分析及優(yōu)化:根據(jù)回歸模型,得到相應(yīng)的等高線和響應(yīng)面見圖7~9。由圖7(略)可知,雞胸肉保水率隨壓力(150~200MPa)的增加而上升,而當(dāng)壓力超過200MPa時(shí)保水率呈下降趨勢(shì)。此外,經(jīng)真空滾揉(20~30min)—超高壓處理后雞胸肉的保水率較未經(jīng)處理組的高,說明此范圍內(nèi)超高壓和真空滾揉對(duì)保水率的影響有一定的協(xié)同作用。而真空滾揉30~40min內(nèi),在真空滾揉的基礎(chǔ)上,再經(jīng)超高壓處理后保水率反而下降,可能原因是雞胸肉經(jīng)長時(shí)間真空滾揉,組織較為松散,在高壓下失水增加。

由圖8(略)可知,超高壓處理時(shí)間在5~10min內(nèi),保水率呈上升趨勢(shì),超過10min時(shí)雞胸肉的保水率下降趨勢(shì)明顯。真空滾揉腌制時(shí)間在20~30min內(nèi),保水率顯著增加,超過30min時(shí)緩慢下降。

由圖9(略)可知,超高壓處理時(shí)間在5~10min內(nèi),保水率呈上升趨勢(shì),但超過10min時(shí)下降趨勢(shì)明顯;壓力在150~200MPa內(nèi),雞胸肉保水率呈上升趨勢(shì),但超過200MPa時(shí)下降趨勢(shì)明顯。

通過軟件分析得到的最佳工藝條件為:真空滾揉時(shí)間31.08min、超高壓壓力191.50MPa、超高壓時(shí)間9.66min,此條件下雞胸肉保水率達(dá)13.77%??紤]到實(shí)際情況對(duì)工藝參數(shù)進(jìn)行調(diào)整:真空滾揉時(shí)間為31min、壓力為190MPa、超高壓處理時(shí)間為10min。在此條件進(jìn)行驗(yàn)證,平均保水率為13.69%,其相對(duì)誤差低于1%??偟膩碚f,通過響應(yīng)面分析法得到的工藝參數(shù)準(zhǔn)確可靠,最佳工藝條件具有一定的應(yīng)用價(jià)值。

2.3 調(diào)理雞胸肉質(zhì)構(gòu)分析

真空滾揉—超高壓技術(shù)制備調(diào)理雞胸肉最佳工藝條件下的質(zhì)構(gòu)結(jié)果見表6。由表6可知,與只經(jīng)過滾揉工藝處理相比,真空滾揉—超高壓處理增加了雞胸肉的彈性、黏聚性、膠著性,減少了咀嚼性和硬度,使雞胸肉嫩度更好,口感更佳。滾揉通過機(jī)械力將肉摔打、翻滾,使肉肌纖維斷裂、空隙變大,肌細(xì)胞損傷,蛋白質(zhì)溶解加快,從而降低肉制品硬度,提高彈性、黏聚性、膠著性,改善肉嫩度。超高壓能促進(jìn)肉制品中的蛋白質(zhì)分解,顯著改善肉制品嫩度,并隨著壓力的增加,肉品硬度下降。綜上,真空滾揉和超高壓結(jié)合的方法可使調(diào)理肉制品具有較好的質(zhì)構(gòu)。

表6 滾揉—超高壓制備調(diào)理雞胸肉質(zhì)構(gòu)分析

| 工藝 | 硬度 | 彈性 | 回復(fù)性 | 黏聚性 | 咀嚼性 | 膠著性 |

| 真空滾揉-超高壓 | 1800.90±39.56 | 0.85±0.01 | 0.39±0.01 | 0.57±0.01 | 864.57±9.75 | 1033.62±17.42 |

| 滾揉(4h) | 2728 | 0.74 | - | 0.35 | 963 | 767 |

3 結(jié)論

試驗(yàn)以冷凍雞胸肉為原料,以保水率和蒸煮損失率為評(píng)價(jià)指標(biāo),通過正交試驗(yàn)和響應(yīng)面分析,獲得真空滾揉結(jié)合超高壓制備調(diào)理雞胸肉的最佳工藝:焦磷酸鈉0.2%、淀粉7.0%、碳酸氫鈉1.5%、真空滾揉時(shí)間31min、超高壓處理時(shí)間10min、壓力190MPa。超高壓處理組和對(duì)照組相比,保水率有顯著性增長,優(yōu)化結(jié)果顯示最優(yōu)保水率為13.69%,說明超高壓技術(shù)能提高調(diào)理雞胸肉的保水性。后期將對(duì)滾揉結(jié)合超高壓技術(shù)改善調(diào)理雞胸肉保水性和品質(zhì)的機(jī)理進(jìn)行研究。